Ten artykuł stanowi kompleksowy przewodnik po podłączaniu kondensatora rozruchowego do silnika jednofazowego. Dowiesz się, jak bezpiecznie i skutecznie przeprowadzić ten proces, od identyfikacji uzwojeń po dobór odpowiedniego kondensatora i rozwiązywanie najczęstszych problemów.

Bezpieczne podłączenie kondensatora rozruchowego klucz do sprawnego działania silnika jednofazowego

- Kondensator rozruchowy jest niezbędny w silnikach jednofazowych do wytworzenia wirującego pola magnetycznego, które umożliwia start wirnika.

- Kluczowe parametry to pojemność (μF) i napięcie (V); orientacyjnie dobiera się ok. 60-70 μF na każdy 1 kW mocy silnika.

- Przed podłączeniem należy zidentyfikować uzwojenie główne (niższa rezystancja) i pomocnicze (wyższa rezystancja) za pomocą multimetru.

- Standardowy schemat podłączenia zakłada wpięcie kondensatora szeregowo z uzwojeniem pomocniczym, a następnie równolegle do uzwojenia głównego.

- Zawsze odłącz zasilanie i rozładuj kondensator przed przystąpieniem do pracy, aby zapewnić bezpieczeństwo.

- Najczęstszym problemem jest buczenie silnika bez startu, co często wskazuje na uszkodzony lub źle dobrany kondensator.

Co to jest kondensator rozruchowy i dlaczego jest niezbędny?

Z mojego doświadczenia wiem, że wiele osób nie zdaje sobie sprawy z kluczowej roli, jaką odgrywa kondensator rozruchowy w silnikach jednofazowych. Otóż, silnik jednofazowy, w przeciwieństwie do trójfazowego, nie jest w stanie samodzielnie wytworzyć wirującego pola magnetycznego, które wprawiłoby wirnik w ruch. I właśnie tu z pomocą przychodzi kondensator rozruchowy.

Jego fundamentalna rola polega na wytworzeniu przesunięcia fazowego prądu w uzwojeniu pomocniczym (rozruchowym) względem uzwojenia głównego. To przesunięcie generuje wirujące pole magnetyczne, które jest absolutnie niezbędne do uruchomienia wirnika. Bez niego silnik po prostu buczałby, ale nie ruszyłby z miejsca. Po osiągnięciu przez silnik odpowiedniej prędkości obrotowej zazwyczaj około 75-80% prędkości znamionowej kondensator rozruchowy jest automatycznie odłączany. Odpowiada za to zazwyczaj wyłącznik odśrodkowy, który mechanicznie rozłącza obwód uzwojenia pomocniczego.

W Polsce kondensatory rozruchowe są powszechnie stosowane w wielu urządzeniach, które spotykamy na co dzień, zarówno w gospodarstwach domowych, jak i w warsztatach. Wymienić tu mogę chociażby kosiarki elektryczne, pompy wodne, kompresory, betoniarki, szlifierki stołowe, a nawet niektóre starsze typy pralek. Zrozumienie ich działania to pierwszy krok do skutecznej naprawy czy konserwacji.

Jak odróżnić kondensator rozruchowy od kondensatora pracy?

To bardzo ważne rozróżnienie, którego często brakuje początkującym majsterkowiczom. Kondensatory rozruchowe i kondensatory pracy, choć wyglądają podobnie, pełnią zupełnie inne funkcje i nie są ze sobą zamienne. Kondensator rozruchowy, jak sama nazwa wskazuje, jest przeznaczony wyłącznie do krótkotrwałej pracy tylko na czas rozruchu silnika. Charakteryzuje się zazwyczaj znacznie większą pojemnością (mierzoną w mikrofaradach, μF) w stosunku do kondensatora pracy dla silnika o tej samej mocy. Jego zadaniem jest dostarczenie dużego impulsu rozruchowego.

Z kolei kondensator pracy (nazywany też kondensatorem stałym) jest przeznaczony do pracy ciągłej. Pozostaje on w obwodzie silnika przez cały czas jego działania, pomagając w utrzymaniu płynności pracy i efektywności. Ma on mniejszą pojemność i jest zbudowany tak, aby wytrzymać stałe obciążenie. Próba użycia kondensatora pracy jako rozruchowego prawdopodobnie nie zapewni wystarczającego momentu obrotowego do uruchomienia silnika, a zastosowanie kondensatora rozruchowego jako pracy doprowadzi do jego szybkiego uszkodzenia i przegrzewania uzwojeń silnika.

Sygnały wskazujące na uszkodzenie lub zużycie kondensatora

Z mojego doświadczenia wynika, że uszkodzony kondensator rozruchowy to jedna z najczęstszych przyczyn problemów z silnikami jednofazowymi. Na szczęście, objawy są zazwyczaj dość charakterystyczne i łatwe do rozpoznania. Najbardziej typowym sygnałem jest buczenie silnika bez startu. Słyszysz, że silnik próbuje ruszyć, wydaje dźwięk, ale wirnik pozostaje nieruchomy lub obraca się bardzo powoli i z trudem. Często można go wtedy "popchnąć" ręcznie, aby zaczął pracować, co jest jednoznacznym dowodem na brak momentu rozruchowego.

Inne objawy to powolne lub słabe uruchamianie silnika, co objawia się tym, że silnik potrzebuje znacznie więcej czasu, aby osiągnąć pełne obroty, lub pracuje z mniejszą mocą od samego początku. W skrajnych przypadkach, gdy kondensator jest całkowicie uszkodzony, może wystąpić całkowity brak reakcji silnika na włączenie zasilania po prostu nic się nie dzieje. Jeśli zauważysz którykolwiek z tych symptomów, to bardzo prawdopodobne, że winowajcą jest właśnie kondensator rozruchowy i należy go sprawdzić lub wymienić.

Zanim zaczniesz działać: Bezpieczeństwo i przygotowanie to podstawa

Zanim w ogóle pomyślisz o podłączaniu czegokolwiek, musimy poruszyć kwestię najważniejszą bezpieczeństwo. Praca z elektrycznością zawsze wiąże się z ryzykiem, dlatego należy podejść do niej z najwyższą ostrożnością. Pamiętaj, że prąd elektryczny jest niewidzialny, ale jego skutki mogą być tragiczne.

Bezpieczeństwo przede wszystkim: Jak uniknąć porażenia prądem?

Aby uniknąć porażenia prądem i innych niebezpiecznych sytuacji, zawsze stosuj się do poniższych zasad:

- Odłącz zasilanie: To absolutna podstawa. Zawsze upewnij się, że urządzenie jest odłączone od sieci elektrycznej. Wyciągnij wtyczkę z gniazdka lub wyłącz odpowiedni bezpiecznik w rozdzielnicy. Nigdy nie pracuj pod napięciem!

- Sprawdź brak napięcia: Po odłączeniu zasilania, użyj próbnika napięcia lub multimetru, aby upewnić się, że na zaciskach silnika lub kondensatora nie ma już napięcia. Lepiej sprawdzić dwa razy niż raz za mało.

- Bezpiecznie rozładuj kondensator: Kondensatory mogą przechowywać ładunek elektryczny nawet po odłączeniu zasilania, co może być niebezpieczne. Przed dotknięciem zacisków kondensatora, musisz go rozładować. Możesz to zrobić, używając rezystora o dużej wartości (np. 10 kΩ, 2W) podłączonego do jego zacisków na kilka sekund. W awaryjnych sytuacjach można użyć śrubokręta z izolowaną rękojeścią, zwierając nim zaciski kondensatora (spodziewaj się małej iskry), ale jest to metoda mniej bezpieczna i może uszkodzić kondensator. Zawsze używaj narzędzi z izolowanymi rękojeściami.

- Używaj odpowiednich narzędzi: Upewnij się, że wszystkie narzędzia, których używasz, są w dobrym stanie i posiadają odpowiednią izolację.

- Pracuj w suchym środowisku: Wilgoć zwiększa ryzyko porażenia prądem. Zawsze pracuj w suchym i dobrze oświetlonym miejscu.

Niezbędne narzędzia: Co musisz mieć pod ręką?

Przygotowanie odpowiednich narzędzi to klucz do sprawnej i bezpiecznej pracy. Zanim zaczniesz, upewnij się, że masz pod ręką:

- Multimetr: Niezbędny do pomiaru rezystancji uzwojeń i sprawdzenia napięcia.

- Śrubokręty: Płaskie i krzyżakowe, w różnych rozmiarach, z izolowanymi rękojeściami.

- Szczypce izolowane: Kombinerki, szczypce boczne (do cięcia przewodów) również z izolacją.

- Izolacja elektryczna: Taśma izolacyjna dobrej jakości lub koszulki termokurczliwe do zabezpieczania połączeń.

- Próbnik napięcia: Dodatkowe zabezpieczenie do sprawdzenia braku napięcia.

- Rezystor do rozładowania kondensatora: Jeśli nie chcesz ryzykować iskrzenia śrubokrętem.

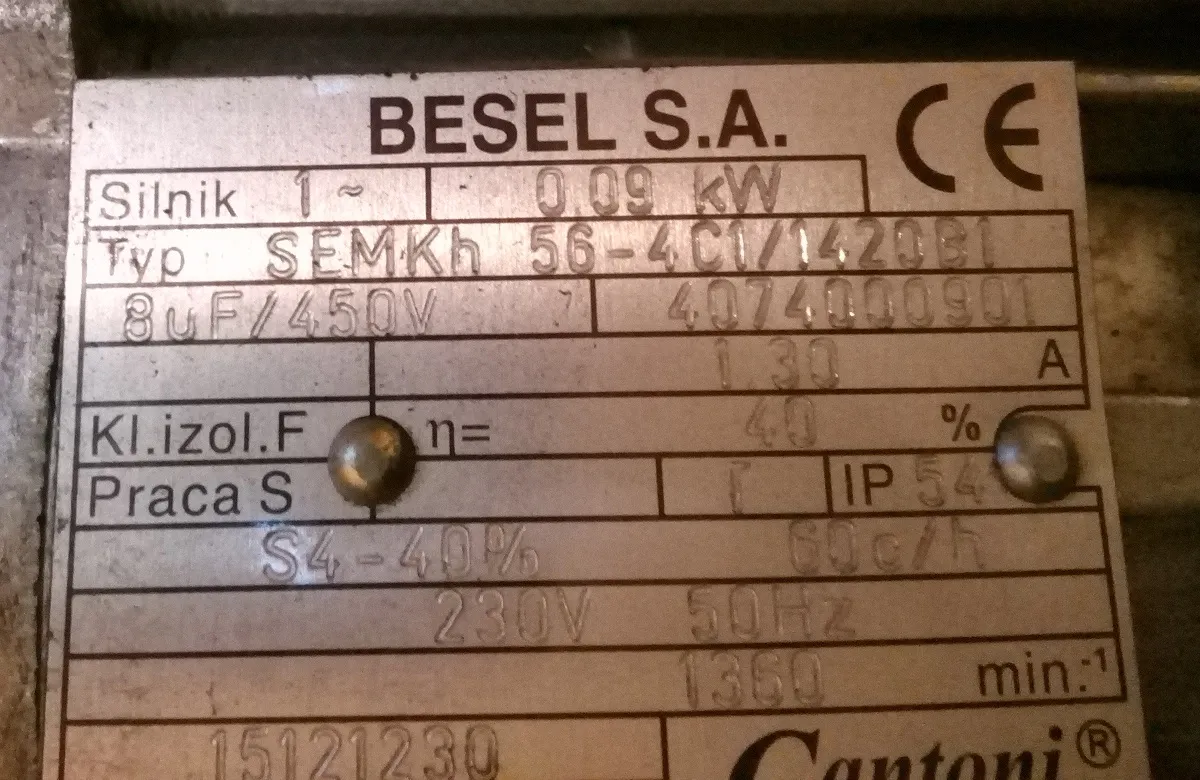

Odczytywanie tabliczki znamionowej: Jakie informacje są kluczowe?

Tabliczka znamionowa silnika to prawdziwa skarbnica informacji, która jest absolutnie kluczowa do prawidłowego doboru kondensatora i zrozumienia parametrów pracy urządzenia. Zawsze dokładnie ją przestudiuj. Na tabliczce znajdziesz takie dane jak:

- Moc silnika (kW lub HP): To podstawowa informacja, która pozwoli Ci oszacować wymaganą pojemność kondensatora, jeśli nie masz starego do porównania.

- Napięcie zasilania (V): Pamiętaj, że kondensator musi mieć napięcie znamionowe wyższe niż napięcie sieci, do której podłączony jest silnik (np. 230V w Polsce).

- Prąd znamionowy (A): Może być pomocny w diagnostyce, ale nie jest bezpośrednio potrzebny do doboru kondensatora.

- Częstotliwość (Hz): W Polsce standardem jest 50 Hz.

- Typ silnika: Chociaż ten artykuł skupia się na silnikach jednofazowych, warto upewnić się, że masz do czynienia właśnie z takim typem.

Dokładne zrozumienie tych parametrów pozwoli Ci uniknąć błędów i zapewnić długie oraz bezawaryjne działanie silnika.

Krok 1: Zidentyfikuj uzwojenia silnika to Twoja mapa działania

Zanim podłączysz nowy kondensator, musisz wiedzieć, do których przewodów go podłączyć. W silnikach jednofazowych kluczowe jest prawidłowe rozróżnienie uzwojenia głównego od rozruchowego. To trochę jak czytanie mapy bez niej łatwo się zgubić.

Dlaczego musisz rozpoznać uzwojenie główne i rozruchowe?

Prawidłowe rozróżnienie uzwojenia głównego (roboczego) i pomocniczego (rozruchowego) w silniku jednofazowym jest absolutnie krytyczne. Od tego zależy nie tylko poprawne podłączenie kondensatora, ale przede wszystkim prawidłowe i efektywne działanie całego silnika. Jeśli pomylisz uzwojenia, silnik może w ogóle nie ruszyć, buczeć, przegrzewać się, pracować z niewystarczającą mocą, a nawet ulec uszkodzeniu. Uzwojenie główne jest przeznaczone do pracy ciągłej i przenosi większość prądu roboczego, natomiast uzwojenie pomocnicze jest aktywne tylko w fazie rozruchu, z pomocą kondensatora.

Praktyczny test multimetrem: Mierzenie rezystancji krok po kroku

Najpewniejszym sposobem na identyfikację uzwojeń jest pomiar ich rezystancji za pomocą multimetru. Oto jak to zrobić krok po kroku:

- Odłącz zasilanie i rozładuj kondensator: Ponownie podkreślam bezpieczeństwo to podstawa! Upewnij się, że silnik jest całkowicie odłączony od prądu i kondensator jest rozładowany.

- Zlokalizuj wyprowadzenia: W silnikach jednofazowych zazwyczaj znajdziesz cztery wyprowadzenia (dwa dla uzwojenia głównego i dwa dla uzwojenia pomocniczego) lub trzy (jeśli jedno jest wspólne). Czasem są one opisane, ale nie zawsze.

- Ustaw multimetr: Przełącz multimetr na zakres pomiaru rezystancji (Ω), najlepiej na najniższy dostępny zakres (np. 200 Ω).

-

Wykonaj pomiary:

- Jeśli masz cztery wyprowadzenia, zmierz rezystancję między każdą możliwą parą przewodów. Powinieneś znaleźć dwie pary, które mają skończoną rezystancję (czyli nie "nieskończoność" i nie "zero"). Te dwie pary to Twoje uzwojenia.

- Jeśli masz trzy wyprowadzenia (jedno wspólne), zmierz rezystancję między wspólnym przewodem a każdym z pozostałych dwóch. Następnie zmierz rezystancję między dwoma pozostałymi przewodami (bez wspólnego). Suma dwóch pierwszych pomiarów powinna być równa trzeciemu.

- Zapisz wyniki: Zanotuj zmierzone wartości rezystancji dla każdego uzwojenia.

Interpretacja wyników: Które uzwojenie jest które?

Po wykonaniu pomiarów multimetrem nadszedł czas na ich interpretację. To proste:

- Uzwojenie główne (robocze): Zazwyczaj ma niższą rezystancję. Wynika to z faktu, że jest ono nawinięte grubszym drutem, aby mogło przenosić większy prąd roboczy.

- Uzwojenie pomocnicze (rozruchowe): Zazwyczaj ma wyższą rezystancję. Jest nawinięte cieńszym drutem i ma więcej zwojów, aby wytworzyć odpowiednie przesunięcie fazowe.

Jeśli masz trzy wyprowadzenia, to przewód wspólny będzie tym, który połączony jest z końcami obu uzwojeń. Przewód, który ma niższą rezystancję względem wspólnego, to koniec uzwojenia głównego, a ten z wyższą rezystancją koniec uzwojenia pomocniczego. Pamiętaj, że te różnice mogą być niewielkie, ale są kluczowe. Jeśli rezystancja jednego z uzwojeń jest nieskończona (przerwa) lub bardzo bliska zeru (zwarcie), to silnik jest uszkodzony i wymaga naprawy lub wymiany.

Krok 2: Dobierz idealny kondensator i uniknij kosztownych błędów

Wybór odpowiedniego kondensatora to kolejny krytyczny etap. Niewłaściwy dobór może prowadzić do niesprawnego działania silnika, a nawet jego uszkodzenia. Zawsze staram się podkreślać, że to nie jest miejsce na kompromisy.

Pojemność (μF) i napięcie (V): Jak czytać oznaczenia na kondensatorze?

Każdy kondensator, który znajdziesz na rynku, będzie miał na sobie kluczowe oznaczenia, które musisz zrozumieć. Są to:

- Pojemność (μF - mikrofarady): To najważniejszy parametr. Określa, ile ładunku elektrycznego kondensator jest w stanie zgromadzić. Zbyt mała pojemność nie zapewni wystarczającego momentu rozruchowego, co objawi się buczeniem silnika bez startu. Zbyt duża pojemność może natomiast prowadzić do przegrzewania uzwojeń silnika, a w konsekwencji do jego uszkodzenia, ponieważ uzwojenie rozruchowe będzie pod zbyt dużym obciążeniem.

- Napięcie znamionowe (V): Ten parametr informuje o maksymalnym napięciu, jakie kondensator może bezpiecznie wytrzymać. Jest to niezwykle ważne! Napięcie znamionowe kondensatora musi być zawsze wyższe niż napięcie sieci, do której podłączony jest silnik. Dla sieci 230V w Polsce, bezpiecznym i powszechnie stosowanym standardem jest kondensator na 450V AC. Nigdy nie używaj kondensatora o niższym napięciu znamionowym, niż napięcie sieci grozi to jego uszkodzeniem, a nawet wybuchem.

Warto również pamiętać, że kondensatory rozruchowe, w przeciwieństwie do niektórych kondensatorów elektrolitycznych, nie mają biegunowości (+/-). Oznacza to, że możesz podłączyć je w dowolnym kierunku, co znacznie upraszcza montaż.

Złota zasada: dobór kondensatora na podstawie starej części

Moja złota zasada, którą zawsze przekazuję: jeśli masz dostęp do starego, uszkodzonego kondensatora, dobieraj nowy o parametrach (zwłaszcza pojemności) jak najbardziej zbliżonych do oryginalnego. Producent silnika najlepiej wie, jaki kondensator jest optymalny dla jego konstrukcji. Poszukaj kondensatora o tej samej pojemności (np. 100 μF) i napięciu znamionowym (np. 450V AC). Dopuszczalne są niewielkie odchylenia pojemności, rzędu +/- 5-10%, ale staraj się być jak najbliżej oryginału.

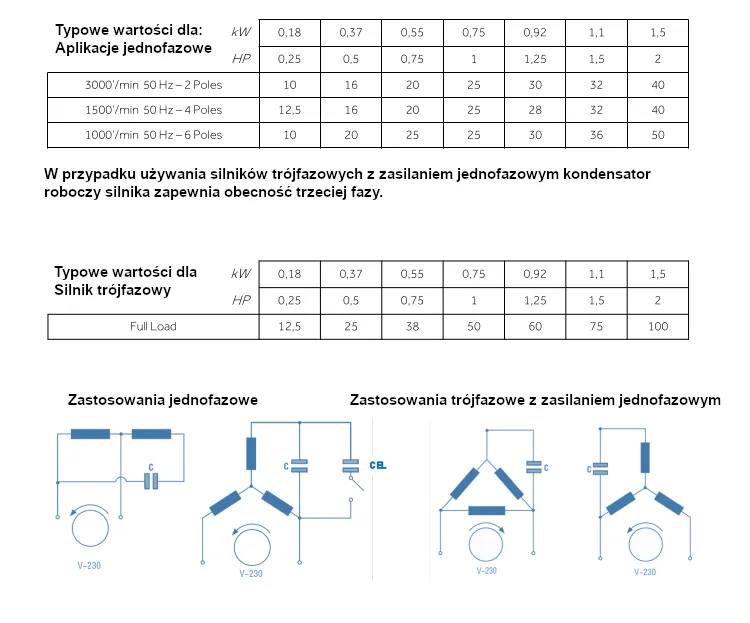

Co zrobić, gdy nie masz danych? Prosty przelicznik mocy silnika

Co jednak zrobić, gdy stary kondensator zaginął, jest nieczytelny lub po prostu nie masz punktu odniesienia? W takiej sytuacji możesz posłużyć się orientacyjnym przelicznikiem. Z mojego doświadczenia wynika, że dla silników jednofazowych z kondensatorem rozruchowym można przyjąć, że potrzebujesz około 60-70 μF pojemności na każdy 1 kW mocy silnika. Jest to jednak metoda szacunkowa i należy traktować ją jako punkt wyjścia.

Dla przykładu, jeśli masz silnik o mocy 1,5 kW, potrzebujesz kondensatora o pojemności około 90-105 μF. Pamiętaj, aby zawsze dobierać kondensator o napięciu znamionowym wyższym niż napięcie sieci (np. 450V dla 230V). W razie wątpliwości zawsze lepiej skonsultować się z fachowcem lub poszukać specyfikacji technicznej konkretnego modelu silnika.

Krok 3: Poznaj schemat podłączenia kondensatora to klucz do sukcesu

Mając już odpowiedni kondensator i zidentyfikowane uzwojenia, nadszedł czas na faktyczne podłączenie. To moment, w którym teoria przekłada się na praktykę. Pamiętaj, że precyzja jest tu kluczowa.

Uniwersalny schemat dla silnika jednofazowego z wyłącznikiem odśrodkowym

Standardowy schemat podłączenia kondensatora rozruchowego do silnika jednofazowego z wyłącznikiem odśrodkowym jest dość uniwersalny. Oto jak to wygląda krok po kroku:- Podłącz zasilanie do uzwojenia głównego: Przewód fazowy (L) i neutralny (N) z sieci zasilającej podłącz do zacisków uzwojenia głównego (tego o niższej rezystancji). To jest podstawowy obwód pracy silnika.

- Włącz kondensator szeregowo z uzwojeniem pomocniczym: Jeden z zacisków kondensatora rozruchowego podłącz do jednego z końców uzwojenia pomocniczego (tego o wyższej rezystancji).

- Podłącz wyłącznik odśrodkowy: Drugi koniec uzwojenia pomocniczego podłącz do wyłącznika odśrodkowego.

- Zamknij obwód uzwojenia pomocniczego: Drugi zacisk wyłącznika odśrodkowego podłącz do drugiego zacisku kondensatora. W ten sposób kondensator i uzwojenie pomocnicze są połączone szeregowo z wyłącznikiem odśrodkowym.

- Podłącz obwód pomocniczy równolegle do głównego: Cały ten szereg (kondensator + uzwojenie pomocnicze + wyłącznik odśrodkowy) podłącz równolegle do uzwojenia głównego, czyli do tych samych zacisków, do których podłączyłeś zasilanie (L i N).

W momencie startu silnika, prąd przepływa przez uzwojenie główne oraz przez szereg kondensator-uzwojenie pomocnicze-wyłącznik odśrodkowy. Kondensator wytwarza przesunięcie fazowe, a silnik rusza. Gdy silnik osiągnie odpowiednią prędkość, wyłącznik odśrodkowy automatycznie rozłącza obwód uzwojenia pomocniczego i kondensatora, pozostawiając w pracy tylko uzwojenie główne.

Podłączenie w praktyce: Gdzie dokładnie przykręcić przewody?

Kiedy już masz schemat w głowie, przejdźmy do praktyki. Fizyczne podłączanie przewodów wymaga staranności. Zazwyczaj w puszce przyłączeniowej silnika znajdziesz listwę zaciskową z oznaczonymi punktami lub po prostu wyprowadzenia przewodów. Upewnij się, że:

- Połączenia są pewne i stabilne: Przewody muszą być solidnie przykręcone do zacisków silnika i kondensatora. Luźne połączenia mogą prowadzić do iskrzenia, przegrzewania się, a nawet pożaru.

- Prawidłowa izolacja: Każde połączenie, które nie jest fabrycznie zabezpieczone (np. wewnątrz puszki zaciskowej), musi być starannie zaizolowane taśmą izolacyjną lub koszulkami termokurczliwymi. Nie pozostawiaj żadnych odsłoniętych przewodów, które mogłyby dotknąć obudowy silnika lub innych elementów, powodując zwarcie lub porażenie.

- Uporządkowanie przewodów: Postaraj się ułożyć przewody w sposób uporządkowany, aby nie utrudniały zamknięcia puszki przyłączeniowej i nie były narażone na uszkodzenia mechaniczne.

Jak zmienić kierunek obrotów silnika? Prosta zamiana przewodów

Czasami zdarza się, że po podłączeniu silnik obraca się w niewłaściwym kierunku. Na szczęście, w większości silników jednofazowych z kondensatorem rozruchowym, zmiana kierunku obrotów jest bardzo prosta. Wystarczy zamienić miejscami przewody zasilające uzwojenie pomocnicze (rozruchowe) względem uzwojenia głównego. Czyli, jeśli uzwojenie pomocnicze było podłączone do L i N, to teraz podłącz je tak, aby jego początek był do N, a koniec do L (lub odwrotnie, w zależności od początkowego podłączenia). Ważne jest, aby zmienić polaryzację tylko jednego z uzwojeń (pomocniczego lub głównego), ale nie obu jednocześnie. Najczęściej zmienia się podłączenie uzwojenia pomocniczego.

Pamiętaj, aby przed każdą taką zmianą odłączyć zasilanie i rozładować kondensator! Po zamianie przewodów, ponownie sprawdź kierunek obrotów silnika.

Najczęstsze problemy po podłączeniu i ich proste rozwiązania

Nawet przy najlepszych chęciach i staranności, czasem coś może pójść nie tak. To normalne. Ważne, aby wiedzieć, jak zdiagnozować i rozwiązać najczęściej występujące problemy po podłączeniu kondensatora rozruchowego.

Silnik nadal buczy i nie startuje co poszło nie tak?

To zdecydowanie najczęstszy problem, z którym spotykam się w mojej praktyce. Silnik buczy, słychać, że próbuje ruszyć, ale wirnik pozostaje nieruchomy. Co mogło pójść nie tak?

- Uszkodzony kondensator: Najbardziej prawdopodobna przyczyna. Kondensator mógł stracić pojemność (wyschnąć), ulec zwarciu lub przerwie. Należy go sprawdzić multimetrem (jeśli ma funkcję pomiaru pojemności) lub po prostu wymienić na nowy.

- Źle dobrany kondensator: Zbyt mała pojemność kondensatora nie dostarcza wystarczającego momentu rozruchowego. Sprawdź, czy pojemność jest zgodna z zaleceniami lub przelicznikiem.

- Problem z wyłącznikiem odśrodkowym: Jeśli silnik jest w niego wyposażony, wyłącznik mógł się zablokować w pozycji otwartej (nie zamyka obwodu rozruchowego) lub zamkniętej (nie odłącza kondensatora po starcie, co prowadzi do przegrzewania). Należy sprawdzić jego działanie mechaniczne.

- Uszkodzenie uzwojenia rozruchowego: Rzadsza, ale możliwa przyczyna. Uzwojenie pomocnicze mogło ulec przerwie lub zwarciu. Sprawdź jego rezystancję multimetrem.

- Zbyt duże obciążenie mechaniczne: Czasem problem leży po stronie mechanicznej silnik jest zbyt mocno obciążony i nie jest w stanie ruszyć. Spróbuj uruchomić go bez obciążenia.

Silnik przegrzewa się po uruchomieniu czy to wina kondensatora?

Przegrzewanie się silnika po uruchomieniu to poważny sygnał ostrzegawczy, którego nie wolno ignorować. Może to być spowodowane kilkoma czynnikami:- Zbyt duża pojemność kondensatora rozruchowego: Jeśli kondensator ma zbyt dużą pojemność, a wyłącznik odśrodkowy nie działa prawidłowo i nie odłącza go, uzwojenie rozruchowe może być przeciążone i przegrzewać się.

- Zablokowany wyłącznik odśrodkowy: Jeśli wyłącznik odśrodkowy nie rozłącza kondensatora po starcie, kondensator i uzwojenie rozruchowe pozostają w obwodzie, co prowadzi do ich przegrzewania, a w konsekwencji do uszkodzenia silnika.

- Inne problemy z silnikiem: Przegrzewanie może być również spowodowane problemami mechanicznymi (np. zatarty łożyska, zbyt duże tarcie), zbyt dużym obciążeniem silnika, czy uszkodzeniami izolacji uzwojeń.

Zawsze warto sprawdzić temperaturę silnika podczas pracy jeśli jest zbyt gorący, natychmiast go wyłącz i zdiagnozuj przyczynę.

Głośna praca lub brak mocy diagnostyka typowych usterek

Oprócz buczenia i przegrzewania, mogą wystąpić inne, mniej oczywiste problemy:

- Głośna praca silnika: Może wskazywać na niewłaściwy dobór kondensatora (zarówno zbyt mały, jak i zbyt duży), który powoduje niestabilną pracę silnika. Czasem to również oznaka problemów mechanicznych, np. zużytych łożysk.

- Brak mocy: Silnik uruchamia się, ale pracuje ze znacznie mniejszą mocą niż powinien. Może to być spowodowane częściową utratą pojemności kondensatora (nie jest całkowicie uszkodzony, ale nie działa optymalnie) lub problemami z uzwojeniami.

W każdym z tych przypadków kluczowa jest dokładna diagnostyka. Zacznij od kondensatora, ale bądź gotów na sprawdzenie innych elementów silnika.

Uruchomiłeś silnik co dalej? Testy i kiedy wezwać fachowca

Po podłączeniu kondensatora i usunięciu ewentualnych problemów, najważniejsze jest przeprowadzenie testów. To pozwoli Ci upewnić się, że wszystko działa prawidłowo i bezpiecznie. Pamiętaj, że ostrożność nigdy nie jest na wyrost.

Test poprawnego działania: Na co zwrócić uwagę po pierwszym uruchomieniu?

Po pierwszym uruchomieniu silnika z nowym kondensatorem, zwróć uwagę na kilka kluczowych aspektów:

- Płynny start: Silnik powinien uruchamiać się szybko i bez zająknięć, osiągając pełne obroty w ciągu kilku sekund. Nie powinien buczeć ani mieć problemów z ruszeniem.

- Brak nietypowych dźwięków: Słuchaj uważnie. Nie powinno być żadnych zgrzytów, pisków, nadmiernego buczenia ani innych niepokojących odgłosów.

- Stabilność obrotów: Po osiągnięciu pełnych obrotów, silnik powinien pracować stabilnie, bez wahań prędkości.

- Prawidłowa temperatura pracy: Obserwuj temperaturę obudowy silnika. Po kilku minutach pracy nie powinien być nadmiernie gorący. Jeśli jest zbyt ciepły, natychmiast go wyłącz.

- Brak dymu lub zapachu spalenizny: To oczywiste, ale warte podkreślenia wszelkie oznaki dymu lub nietypowego zapachu spalenizny są sygnałem do natychmiastowego odłączenia zasilania.

Jeśli wszystkie te punkty są spełnione, możesz uznać, że podłączenie przebiegło pomyślnie.

Przeczytaj również: Jak bezpiecznie podłączyć 230V z siły? Rola elektryka SEP.

Kiedy jednak wezwać profesjonalnego elektryka?

Chociaż wiele problemów z kondensatorami rozruchowymi można rozwiązać samodzielnie, istnieją sytuacje, w których zdecydowanie należy skorzystać z pomocy profesjonalnego elektryka. Nie wahaj się wezwać fachowca, jeśli:

- Utrzymujące się problemy: Mimo wymiany kondensatora i sprawdzenia połączeń, silnik nadal nie działa prawidłowo, buczy, przegrzewa się lub nie startuje.

- Brak pewności co do poprawności podłączenia: Jeśli masz jakiekolwiek wątpliwości co do swoich umiejętności lub poprawności wykonanych połączeń, bezpieczeństwo jest najważniejsze.

- Bardziej skomplikowane typy silników: Ten przewodnik skupia się na podstawowych silnikach jednofazowych. Jeśli masz do czynienia z bardziej złożonymi układami, silnikami trójfazowymi lub specjalistycznymi maszynami, lepiej powierzyć to zadanie ekspertowi.

- Uszkodzenia mechaniczne lub inne usterki elektryczne: Jeśli podejrzewasz, że problem leży głębiej niż tylko w kondensatorze (np. uszkodzone uzwojenia, zatarty wirnik, problemy z elektroniką sterującą), elektryk będzie w stanie przeprowadzić kompleksową diagnostykę i naprawę.

Pamiętaj, że zdrowie i bezpieczeństwo są bezcenne. Czasem oszczędność na wezwaniu fachowca może prowadzić do znacznie większych kosztów lub niebezpiecznych sytuacji.